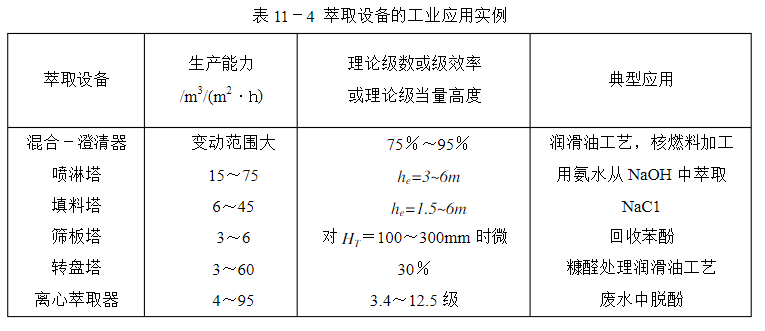

产品介绍:

萃取设备是一类用于萃取操作的传质设备,能够实现料液所含组分的完善分离。萃取设备可按结构分为混合澄清器、萃取塔和离心萃取机。

萃取设备的类型很多。分类的方法也有不同标准。如按萃取设备的构造特点大体上可以分为三类:

一是单件组合式,以混合-澄清器为典型,两相间的混合依靠机械搅拌居多,操作方式既可间歇也可连续;

二是塔式,如填料塔、筛板塔和转盘塔等,两相间的混合依靠密度差或加入机械能量造成的振荡,操作方式为连续式;

三式离心式,依靠离心力造成两相间分散接触。

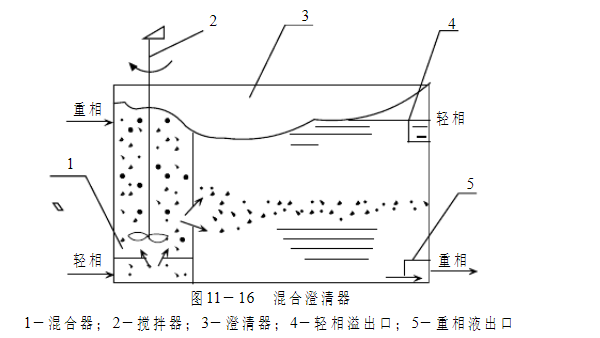

一、混合清澄器

混合清澄器是一种但见组合式萃取设备,每-级均由一混合器与一澄清器组成,如图11-16所示。原料液与萃取剂进入混合室在搅拌作用下使一相液体分散在另一相重,充分接触后进入澄清器。在澄清器内由于两液体的密度差使两液相得以分层。

该萃取设备的优点使可根据需要灵活增减级数,既可连续操作也可间歇操作,级效率高,操作稳定,弹性打,结构简单,缺点使动力消耗打,占地面积打。

二、塔式萃取设备

1、填料塔

填料萃取塔的基本情况已在11.1.7 中介绍。在操作过程中,通过喷酒使分散相生成细小液滴;填料的作用可减少连续想的纵向返混及使液滴不断破裂而更新。

常用的填料由拉西环和弧鞍等,材料由陶瓷、塑料和金属,以易为连续相湿润而不为分散相润湿为宜。

填料塔构造简单,适用于腐蚀性液体,在工业中应用较多。

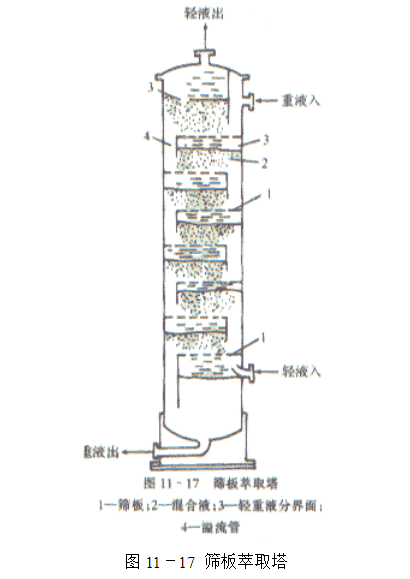

2、筛板塔

筛板萃取塔如图11-17所示。轻液作为分散相从塔的底部进入,在筛板下方因福利作用通过筛孔而倍分散;液滴在两板之间浮升并凝聚成轻液层,又通过.上层筛板而被分散,依次直至塔顶聚集成轻液层后引出。作为连续相的重液则在筛板上方流过,与轻液液滴传质后经溢流管流到下一层筛板,在塔的底段流出。

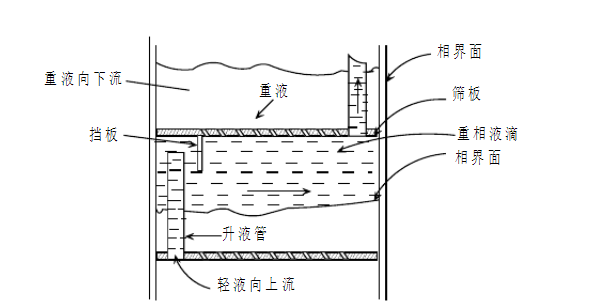

若选择重液作为分散相,则需使塔身倒转,即溢流管位于筛板之上作为轻液的升液管,重液则经过筛空而被分散,如图11- 18所示。

筛孔直径一般为3~6mm,对界面张力较大的物系宜取小值;空间距为孔径的3~4倍;塔板间距150~ 600mm筛板萃取塔结构简单,生产能力打,在工业上的应用广泛。

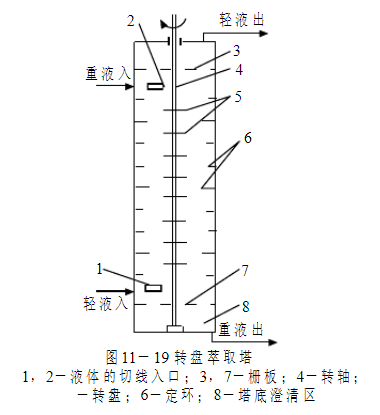

3、转盘塔

对于两液相界面张力较大的物系,为改善塔内的传质状况,需要从外界输入机械能来增大传质面积和传热系数转盘塔为其中之一,与1951年由Reman开发,如图11-19所示。沿塔内壁设置宜组等间距的固定员关,在中心轴上对应设置-组水平圆盘。当中心轴转动时,因剪切应力的作用,一方面使连续相产生漩涡运动,另-方面促使分散相液滴变形、破裂更新,有效地增大传质面积和提高传质系数。

转盘塔的效率与转盘转速、转盘直径及环形隔板间距等有关,设计时通常取

塔径/转盘直径=1.5~2.5

塔径/固定环内径=1.3~1.6

塔径盘间距=2~8

转盘塔具有较高的传质效率,运转可靠,也是一种应用相当广泛的萃取设备。

延伸阅读:

目前炼油行业,大型炼油厂采用的是加氢精制,但是加氢成本高,氢源难取,而小型炼油多采用酸碱精制,难以达标。随着要求提高,酸碱精制已经慢慢被淘汰。

我公司研制的溶剂萃取技术,大大提高油品质量,萃取出来油品颜色好、无气味、不氧化,油品损耗更小(只沉降沥青质、胶质和氧化总不容物)有效烃全部利用。而且萃取剂可以通过减压回收反复利用,大大的节约了成本。是目前除了加氢精制外对油品精制的方法。本公司有着成熟的技术和配套的回收溶剂设备,欢迎垂询。

豫公网安备 41072602000119号

豫公网安备 41072602000119号